Автомат предназначен для изготовления деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб и накатывание резьб.

Техническая характеристика автомата

Число шпинделей…………………… 6

Наибольший диаметр прутка, мм…………….. 65

Наибольшая длина обработки, мм……………. 190

Частота вращения шпинделей, мин-1:

- в обычном исполнении………………… 73-1065

- в быстроходном исполнении ……………… 73-1590

Число суппортов:

- продольных…………………….. 1

- поперечных………………………6

Наибольший ход суппорта при нормальных кулачках, мм:

продольного…………………….. 200

поперечных:

- верхних и нижних ………………… 80

- средних……………………… 70

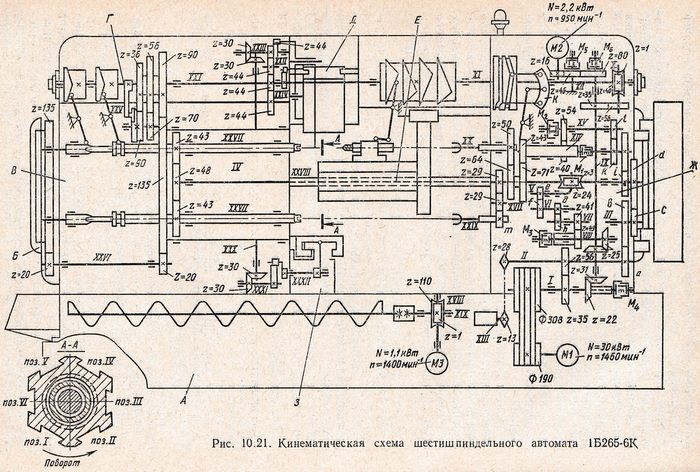

Основные части станка. На станине А (рис. 10.21) установлен корпус шпиндельного блока В. Прутковый материал поддерживается трубами со стойкой Б. С правой стороны станины расположена коробка передач Ж, в которой установлен привод главного движения, привод подач распределительного вала Г, привод инструментальных шпинделей. В станке имеется продольный суппорт Е и шесть поперечных суппортов с независимой подачей (два верхних Д, два нижних 3 и два средних).

Принцип работы. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение. Заготовка обрабатывается последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых установлены резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один, общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливаются державки с инструментами, которые в поз. III—VI могут иметь независимую от продольного суппорта подачу.

Инструментальные шпиндели используют для резьбонарезания и быстрого сверления. Они получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу. Шпиндельный блок периодически поворачивается на 60° для изменения позиции. Последний период — отрезка детали, после чего пруток подается до упора.

Движения в станке. Основные шпиндели приводятся во вращение электродвигателем М1 (N = 30 кВт; n = 1460 мин-1) через клиноременную передачу 190/308, цилиндрическую пару 35/56, сменные зубчатые колеса a/b c/d и центральный вал IV. На центральном валу VI закреплено зубчатое колесо z = 48, от которого вращение передается колесам z = 43, установленным на концах шести шпинделей.

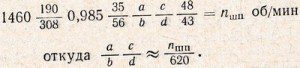

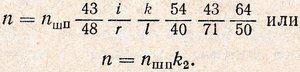

Уравнение кинематической цепи от электродвигателя к шпинделям:

Прилагаемый к станку набор сменных зубчатых колес позволяет получить 29 частот вращения шпинделя в пределах 73-1590 мин-1.

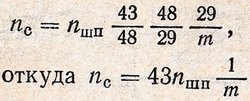

Инструментальный быстросверлильный шпиндель XXIX получает вращение от центрального вала IV через зубчатое колесо z = 48, промежуточное зубчатое колесо z = 29 и сменное зубчатое колесо m. Паразитное колесо z = 29 с подвижной осью обеспечивает зацепление колес z = 48 и m. К станку прилагают зубчатые колеса с числами зубьев 29, 36, 43, 53, 55, 73.

Частоту вращения шпинделя находят из уравнения кинематической цепи, составленному от основных шпинделей к быстросверлильному шпинделю:

Так как основной и сверлильный шпиндели вращаются в разные стороны, то относительная частота вращения есть сумма их частот вращения:![]()

Тогда скорость резания при сверлении:![]()

где dс — диаметр сверла, мм.

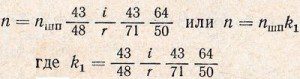

Вал XX шпинделя резьбонарезного устройства получает вращение от вала IV. Для нарезания правой резьбы (или свинчивания при левой) движение от центрального вала IV передается через сменные зубчатые колеса i/r, вал XVI, а от него при включенной электромагнитной муфте М1 через зубчатые колеса 43/71 64/50 получает вращение приводная втулка инструментального шпинделя. Уравнение кинематической цепи (от основных шпинделей) для инструментального шпинделя:

При свинчивании инструмента (или нарезании левой резьбы) электромагнитная муфта М1 выключается, и включается муфта М2. Тогда вращение от центрального вала IV на приводную втулку инструментального шпинделя передается через сменные зубчатые колеса i/r r/l и далее через передачу 54/40 43/71 64/50. Тогда:

Инструмент и заготовка вращаются в одну сторону, а навинчивание или свинчивание происходит вследствие изменений частоты вращения инструментального шпинделя. При нарезании правой резьбы n <nшп (k1 <1), а при свинчивании инструмента n> nшп (k2> 1). Такой метод обгона применяют при использовании цельных инструментов (метчиков, плашек). При нарезании резьб само-открывающимися головками привод резьбонарезного шпинделя аналогичен сверлильному, а подача производится специальным резьбовым кулачком.

Подача всех рабочих органов станка осуществляется кулачками, установленными на распределительном валу. Во время рабочих движений станка распределительный вал вращается медленно, а при вспомогательных — быстро, с постоянной угловой скоростью. Распределительный вал состоит из двух валов XXI и XI, соединенных шлицевой втулкой. На валу XXI расположены барабаны с кулачками зажима и подачи прутка, диск с кулачками фиксации, устройство поворота шпиндельного блока. На валу XI расположены барабаны подачи продольного суппорта, барабаны устройств с независимой подачей, диск с кулачками для привода верхних поперечных суппортов, зубчатое колесо привода командоаппарата. Дополнительные распределительные валы XXXI и XXXII имеют диски с кулачками, управляющими движением нижних поперечных суппортов; с валом XXI эти валы связаны конической передачей 30/30.

Рабочее вращение распределительного вала происходит от основных шпинделей через центральный вал IV, червячную пару 3/24 сменные зубчатые колеса l/f g/h, передачу 41/49 при включенной электромагнитной муфте М3, конические колеса 25/25 и далее через передачи 35/56 и 1/40.

Частота вращения распределительного вала на рабочем ходу:![]()

Вращение распределительного вала при вспомогательных ходах осуществляется от электродвигателя M1 при включении электромагнитной муфты М4. Частота вращения распределительного вала на холостом ходу:![]()

Время вспомогательного хода равно 3,5 с.

Вращение в наладочном режиме распределительный вал получает от электродвигателя М2 через зубчатые колеса 16/46 46/80, вал IX, передачи 35/56 и 1/40. При этом муфты М3—М5 должны быть выключены, а муфта М6 включена. При выключении наладочного привода муфта М5 включается и тормозит распределительный вал. Частота вращения распределительного вала при наладочном режиме:![]()

Поворот шпиндельного блока осуществляется от распределительного вала с помощью пятипазового мальтийского механизма и зубчатых передачи 70/56 и 90/135. За один оборот распределительного вала шпиндельный блок повернется на 1/6 оборота.

Следовательно, 1об. р. в 1/5 70/56 90/135 = 1/6 об. шпиндельного блока.

При двойной индексации 1об. р. в 1/5 90/36 90/135 = 1/3 об. шпиндельного блока. Одновременно со шпиндельным блоком через передачу 135/20 20/135 получает вращение блок, поддерживающий трубы. Перед поворотом шпиндельный блок расфиксируется и поднимается над опорами по команде от кулачка, находящегося на распределительном валу.

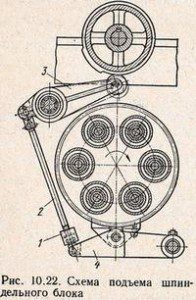

Схема механизма подъема шпиндельного блока показана на рис. 10.22. При эксплуатации станка необходимо следить, поднимается ли блок перед поворотом. Если нет, то нужно отрегулировать разрезную гайку 1 на тяге 2, соединяющей верхний 3 и нижний 4 рычаги механизма подъема.

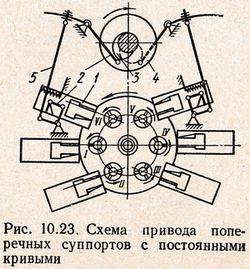

Поперечные суппорты. Суппорты 1 (рис. 10.23) приводятся в движение рычажной системой 2 от дисковых кулачков 3 распределительного вала 4. Величина рабочего хода при данном кулачке устанавливается переставной тягой 5.

Привод винтового конвейера осуществляется от электродвигателя М3 (см. рис. 10.21) (N = 1,1 кВт; n = 1400 мин-1) через редуктор 1/110. Устройство для смазывания получает вращение от цепной передачи 28/13.