Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200-2400 мм. Станки с большим ходом ползуна (от 1500 мм) не имеют подвижного стола. Станки с длиной хода 700-1000 мм — гидрофицированы.

Кинематическая схема

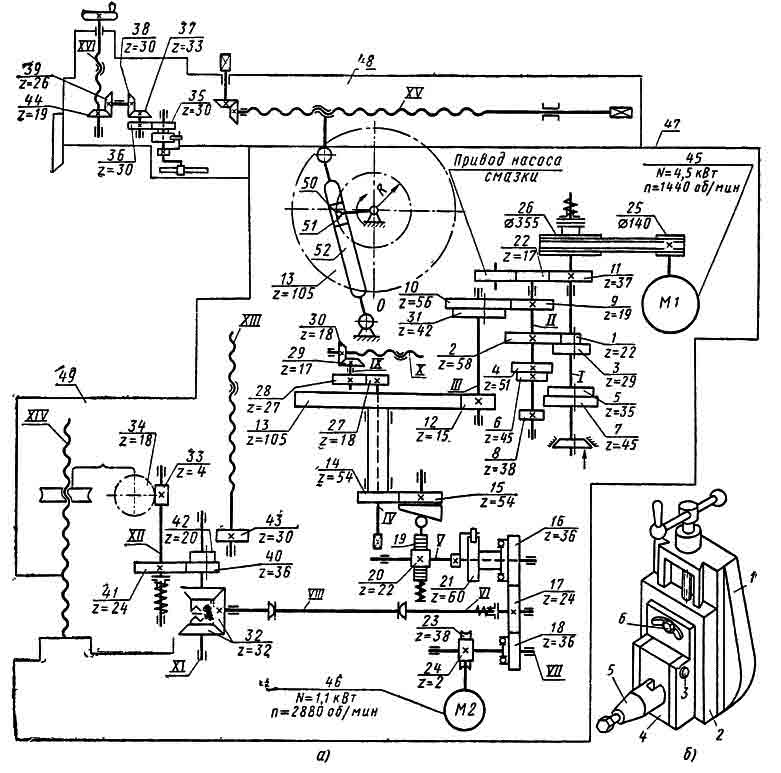

На рис. 1, а представлена кинематическая схема станков 7В35 и 7В36. Наибольшая длина строгания станка 7В35 составляет 0,5 м, станка 7В36 — 0,7 м. В верхних направляющих станины 47 смонтирован ползун (долбяк) 48, совершающий с помощью кулисного механизма возвратно-поступательное перемещение (главное движение). На левом конце ползуна укреплен суппорт. Он состоит из поворотного диска и салазок, получающих вертикальную подачу от винта XVI. На салазках смонтирована резцовая каретка с откидной планкой, несущей резцедержатель.

Рис. 1. Кинематическая схема станков 7В36 и 7В35

На вертикальных направляющих станины находится поперечина, по которой в горизонтальной плоскости перемещается стол 49 (движение подачи). На верхнюю плоскость стола устанавливают заготовки или тиски. Приведенная на рис. 1, а кинематическая схема привода повернута на 90° и представляет собой вид сверху.

Главное движение

Главное движение заимствуется от электродвигателя 45 через клиноременную передачу со шкивами диаметром 140 и 355 мм, четырехступенчатую коробку скоростей и зубчатые передачи 9-10, 12-13. Колесо 13 называется кулисным. Оно насажено на корпус, в направляющих которого находится палец 50 с камнем 51. Последний смонтирован в направляющих кулисы 52. Благодаря этому при вращении кулисного колеса кулиса получает качательное движение, преобразующееся в возвратно-поступательное, передаваемое винту XV и ползуну 48. Длину хода регулируют изменением радиуса (положения пальца 50) винтом X. Это осуществляется вручную, при помощи вала IV, зубчатых колес 27-28 и 29-30.

Движение подачи

Коробка подач осуществляет горизонтальные и вертикальные подачи стола. Движение передается от колеса 14 колесу 15, имеющему в торце плоский кулачок, с которым контактирует шарик и реечная передача 19-20, передающая возвратно-поступательное движение на храповой механизм 21. Меняя расстояние между шариком и рейкой 19, меняют амплитуду качания храповика, а следовательно, и количество зубьев храпового колеса 219 захватываемого храповиком. Затем движение передается валам VI, VIII и XI и далее через колеса 42-43 — на винт XIII горизонтальной подачи или через колеса 40-41 и 33-34 — на винт XIV вертикальной подачи стола.

На рис. 1, б показан суппорт станка. Он состоит из корпуса 1, закрепленного в конце ползуна. В направляющих перемещается суппорт 2, в котором смонтирована откидная планка 4 с резцедержателем 5. Во время рабочего хода (влево) планка упирается в опорную плоскость. При обратном ходе она свободно откидывается, качаясь вокруг пальца 3. Положение суппорта относительно оси ползуна можно регулировать, и закреплять суппорт в нужном положении при помощи болта 6.