Сборка приспособлений — очень сложный технологический процесс. Он объединяет многообразные операции и переходы слесарной и механической обработки, сочетаемые со сложными и точными измерениями, и охватывает, как элементы общемашиностроительной сборки, так и элементы, встречающиеся при сборке приспособлений.

В чем же состоит главная задача сборки?

Главная задача сборки приспособлений состоит в последовательном соединении и точной установке по отношению к базовой детали других механически обработанных деталей сначала в группы, затем в узлы и, наконец, в готовое изделие. Наряду с этим при сборке устраняются недоделки в форме и неточности в размерах, которые были допущены при механической обработке собираемых деталей.

Цервая технологическая особенность процесса сборки состоит в том, что для ее осуществления приходится точно согласовывать взаимное расположение рабочих элементов приспособлений относительно трех взаимно-перпендикулярных плоскостей. Такая особенность заставляет производить установку, сборку и доводку деталей, узлов и поверхностей приспособлений не раздельно, а в комплексе, сочетая их с проверкой положения элементов приспособлений от этих трех плоскостей.

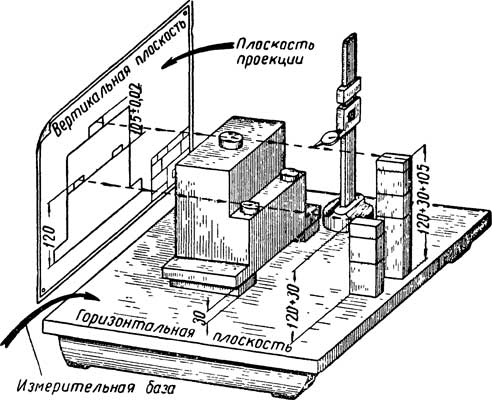

При сборке приспособлений практически используется только одна плоскость — горизонтальная, плоскость контрольной плиты (фиг. 1). Она служит измерительной и установочной базой, от которой ведется весь процесс оборки и измерения. Перемещая индикатор параллельно плоскости контрольной плиты, представляется возможность как бы совершить процесс, обратный проектированию и перенести на деталь размеры, заданные в плоскости проекции, показанной на фигуре.

Очевидно, что когда потребуется перенести на деталь размеры, с другой проекции (не показанной на фигуре), необходимо повернуть деталь или, как говорят инструментальщики, перекантовать ее на угол 90°. После этого можно вновь вести установку деталей или узлов и проверку их положения от горизонтальной плоскости плиты согласно размерам, указанным на другой проекции. Если перекантовка произведена точно, слесарь получит соответствующие размеры, заданные на другой проекции чертежа.

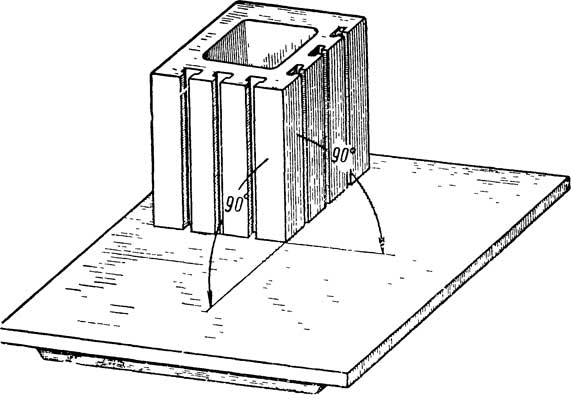

Перекантовка осуществляется новой установкой детали по угольнику от его установочной базы или же поворотом кантующейся призмы и детали на другую грань (фиг. 2).

Отсюда можно сделать вывод, что контрольная плита и кантующаяся призма — такое же рабочее место для слесаря-сборщика приспособлений, как верстак и тиски для слесарей других специальностей.

Способ, о котором рассказано, самый производительный, наиболее удобный и точный при сборке приспособлений. Пользуясь им, слесарь всегда приводит обрабатываемую и измеряемую плоскость в горизонтальное положение, т. е. в положение, параллельное плоскости контрольной плиты. Это — вторая особенность сборки.

Третья особенность сборочной технологии состоит в том, что при сборке совмещаются -производственные и контрольные операции в единый неразрывный производственный процесс, дающий высокую точность сборки.

Четвертая особенность сборки приспособлений характеризуется тем, что большинство деталей, поступающих на сборку, закалено и, следовательно, значительная часть инструментальносборочных работ состоит в обработке, установке и доводке закаленных поверхностей. Поэтому слесарю-инструменталыцчку, наряду с напильником и шабером, необходимо уметь в совершенстве пользоваться абразивными брусками, шлифовальными кругами, порошками, пастами и шкурками.

Пятая особенность сборки приспособлений состоит в высокой точности обработки и установки узлов и деталей. Дело в том, что приспособления должны быть в 2,5-5 раз точнее обрабатываемых в них деталей и чем выше точность обработки изделия, тем выше должна быть относительная и абсолютная точность изготовления приспособления. Это требует высокой квалификации слесаря, совершенства в чтении чертежей и пользовании сложными и точными измерительными приборами.

При всем разнообразии конструкций приспособлений и технологического процесса можно найти общие закономерности и определенный порядок сборки. Общее в сборке станочных приспособлений следующее:

- Установление комплектности и качества деталей, поступивших на сборку.

- Слесарная обработка деталей.

- Проверка и сборка опорной плоскости корпуса приспособления и базовых поверхностей.

- Пригонка поверхностей корпуса под опоры.

- Установка, крепление и доводка опор, установочных и направляющих деталей и узлов.

- Установка, крепление и доводка подвижных деталей и УЗЛОВ (ФИКСИРУЮЩИХ И Центрирующих УСТРОЙСТВ, ПОДВИЖНЫХ опор и т. д.).

- Сверление, нарезание и сборка узлов и деталей, зажимающих изделие, и проверка на вхождение изделий и закрепляемость их в приспособлении.

- Маркировка приспособления согласно чертежу.

- Установка и пригонка шпоночных сухарей для установки приспособления то пазам станка.

- Окончательная проверка эксплуатационных размеров соответствия ‘приспособления техническим условиям, указанным в сборочном чертеже.

- И. Балансировка вращающихся приспособлений.

- Сдача ОТК и проверка приспособления в работе.

- Окраска приспособления.