Для обработки конических колес применяют зубострогальные резцы (для прямозубых конических колес) и резцовые головки (для конических колес с криволинейными зубьями).

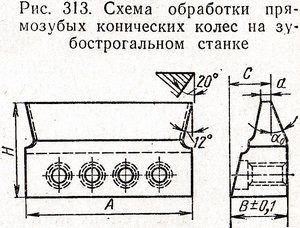

Схема обработки прямозубого конического колеса строгальными резцами на специальном зубострогальном станке показана на рис. 313. Зуб нарезаемого колеса обрабатывается двумя резцами. Люлька, в которой помещаются резцы, представляет собой некоторую часть плоского (воображаемого) колеса, а попарно движущиеся резцы представляют собой как бы впадину зуба этого колеса. Резцы движутся возвратно-поступательно (по стрелке v), и каждый из них обрабатывает одну сторону зуба колеса; движение резцов совершается попеременно. Если один из резцов движется по направлению к точке А, другой резец в это время движется в обратном направлении. Плоское колесо и обрабатываемая заготовка связаны между собой кинематически и обкатываются без скольжения по начальной плоскости и начальному конусу. В результате этого обкаточного движения прямолинейная кромка резца обрабатывает боковую поверхность зуба колеса.

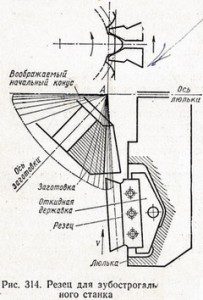

Зубострогальный резец представлен на рис. 314. Этот резец снабжен отверстиями с резьбой для крепления его на держателе зубострогального станка. Рабочая часть резца представляет собой поверхность, срезанную под углом α0. При работе, для того чтобы создать задний угол, резец устанавливается на специальной откидной державке (см. рис. 313), которая для устранения трения откидывается при обратном ходе. Передний угол на резце получается благодаря заточке передней поверхности под углами 12 и 20°. В зависимости от размера зубострогального станка применяются резцы различных размеров.

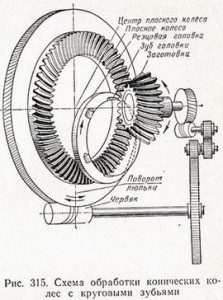

Резцовые головки применяют для нарезания конических зубчатых колес с криволинейными зубьями на специальных зуборезных станках (рис. 315). Резцовая головка представляет собой отдельный криволинейный зуб плоского колеса. Это колесо обкатывается по начальному конусу нарезаемого колеса, в то же время резцовая головка вращается вокруг своей оси по стрелке v и резцы вырезают материал из впадин колеса. Резцовая головка выполняется в виде диска, в который вставлены по периферии отдельные резцы. Половина этих резцов обрабатывает профиль одной стороны зуба, другая половина — профиль другой стороны зуба колеса. Для чистового зубонарезания используют резцовые головки с твердосплавными резцами, что позволяет увеличить скорость резания до 110—170 м/мин.