Для придания задней поверхности зубьев режущих инструментов (особенно фасонного) криволинейной формы (обычно спирали Архимеда) применяют затылование на токарно-затыловочных станках. Затылуют чаще всего фрезы. Процесс затылования заключается в том, что фрезу с предварительно профрезерованными канавками между зубьями закрепляют на станке. Фреза получает вращение с частотой:

n = 1000ν/πd,

где v — скорость резания (выбранная), м/мин; d — диаметр фрезы, мм.

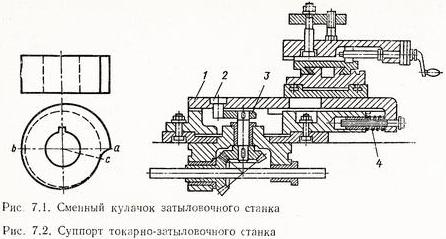

Для сообщения резцу возвратно-поступательного движения в поперечном направлении применяют кулачки специального профиля (чаще всего контур кулачка очерчивается по архимедовой спирали). Кулачки делают сменными, с различным шагом спирали в соответствии с величиной падения затылка зуба фрезы. На рис. 7.1 показан сменный кулачок затыловочного станка. Участок αbc на кривой кулачка создает движение формообразования (в это время резец движется на затылуемую фрезу), а участок сα — вспомогательное движение (на этом участке резец быстро отводится назад).

На кулачке располагают либо одну рабочую кривую αbc, либо несколько участков кривых (до четырех) для рабочих и вспомогательных ходов резца, если необходимо уменьшить частоту вращения кулачка. Кулачки устанавливают в специальном суппорте (рис. 7.2). Подвижная часть суппорта 1 с пальцем 2 прижимается к кулачку 3 пружиной 4. Движение подвижной части суппорта 1 вперед происходит под действием рабочей кривой вращающегося кулачка, а возврат в исходное положение — по кривой кулачка для вспомогательных движений под действием пружины 4.

В зависимости от вида затылуемого инструмента и характера затылования существуют различные схемы движений инструмента и заготовки при затылованни.

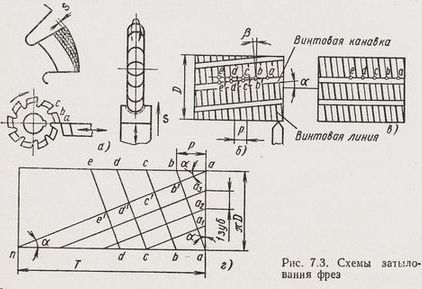

Затылование дисковых фасонных фрез происходит при непрерывном и равномерном вращении фрезы и непрерывно повторяющемся возвратно-поступательном движении резца в поперечном направлении (рис. 7.3, а). Во время поворота фрезы на угол, соответствующий дуге αb, резец движется на фрезу и снимает припуск. Затем резец быстро отводится назад, и когда фреза повернется на угол, соответствующий дуге bс, он займет исходное положение для снятия припуска у очередного зуба фрезы. После каждого оборота заготовки резцу сообщают поперечную подачу. Резец имеет фасонный профиль, соответствующий профилю зубьев затылуемой фрезы.

Расчетные перемещения конечных звеньев станка при затыловании дисковой фрезы, имеющей z зубьев:

n мин-1 электродвигателя → n мин-1 шпинделя;

1 об. шпинделя → z двойных ходов резца z об. кулачка.

При затыловании цилиндрических фрез с прямыми канавками на станке осуществляются следующие движения: равномерное вращение фрезы, непрерывно повторяющееся возвратно-поступательное движение резца в поперечном направлении, равномерное продольное перемещение инструмента параллельно оси заготовки. Первые два движения обеспечивают получение профиля зубьев фрезы, третье движение является движением продольной подачи.

Расчетные перемещения конечных звеньев при затыловании цилиндрических фрез с прямыми канавками:

n мин-1 электродвигателя → n мин-1 шпинделя;

1 об. Шпинделя → z об. кулачка;

1 об. шпинделя → S мм продольного перемещения резца.

При затыловании метчиков с прямыми канавками величина продольной подачи соответствует шагу Р резьбы затылуемого инструмента. Расчетные перемещения для этого случая:

n мин-1 электродвигателя → n мин-1 шпинделя;

1 об. шпинделя → z об. кулачка;

1 об. Шпинделя → Р мм продольного перемещения резца.

При затыловании червячных фрез с винтовыми канавками на станке осуществляются следующие движения: равномерное вращение фрезы; равномерное продольное перемещение инструмента параллельно оси заготовки, соответствующее шагу Р винтовой линии резьбы фрезы; непрерывно повторяющееся возвратно-поступательное движение резца в поперечном направлении. Все три движения связаны между собой. На рис. 7.3, б показана червячная фреза с винтовыми канавками: D — диаметр начальной окружности фрезы; Р — шаг резьбы; β — угол подъема винтовой канавки; α — угол наклона винтовой канавки. Если бы фреза имела прямые канавки (рис. 7.3, в), то при затыловании было бы необходимо, чтобы после каждого оборота фрезы резец перемещался в продольном направлении на шаг винтовой линии Р и, сделав z двойных ходов за один оборот фрезы, оказывался в точках пересечения винтовой линии резьбы фрезы с канавкой, т. е. в точках α, b, с, d, е и т. д. При обработке фрезы с винтовыми канавками резец в течение каждого оборота фрезы, по-прежнему смещаясь в продольном направлении на шаг Р, должен делать отличное от z число двойных ходов. Это вызвано тем, что положение резца в точках α, b, с, d, е и т. д. не соответствует началу затылования очередных зубьев (точки α’, b’, с’, d’, е’ и т. д.). Следовательно, расчетные перемещения для затылования червячной фрезы с винтовыми канавками должны отличаться от расчетных перемещений инструмента с прямыми канавками.

На рис. 7.3, г показана развертка условной червячной фрезы, длина которой равна шагу Т винтовой канавки (αn — развертка винтовой канавки фрезы, αα — развертка начальной окружности фрезы, на которой размещено z зубьев). Точками α, α1, α2, α3 на торце фрезы обозначены начала винтовых канавок, разделяющих зубья. На длине одного витка резьбы фрезы (отрезок αb) размещено больше чем z зубьев, на отрезке αb’ — z зубьев и на отрезке b’b — Δz зубьев. Следовательно, резец за каждый оборот фрезы, проходя один виток резьбы фрезы (отрезки αb, bc, cd, de и т. д.), должен будет сделать (z + Δz) двойных ходов.

Число зубьев, которые размещены на отрезке b’b:![]()

Учитывая, что tg α = πD/Т, Δz = zP/Т.

Таким образом, за один оборот фрезы резец должен сделать (z + zР/Т) = z (1 + Р/Т) двойных ходов.

Основные расчетные перемещения при затыловании червячной фрезы с винтовыми канавками:

n мин-1 электродвигателя → n мин-1 шпинделя;

1 об. фреза → z (1 + P/T) об. кулачка;

1 об. фрезы → Р мм продольного перемещения резца.

Расчетные перемещения при затыловании цилиндрических фрез с винтовыми канавками:

n мин-1 электродвигателя → n мин-1 шпинделя;

1 об. фрезы → z (1 + S/T) об. кулачка;

1 об. фрезы → S мм продольного перемещения резца.