Инструмент для проверки станков на точность включает проверочную линейку, щупы, уровень, контрольные оправки, индикатор и угольники.

Линейки

Проверочные линейки служат для проверки прямолинейности поверхностей; длинные линейки применяют для проверки прямолинейности направляющих станин.

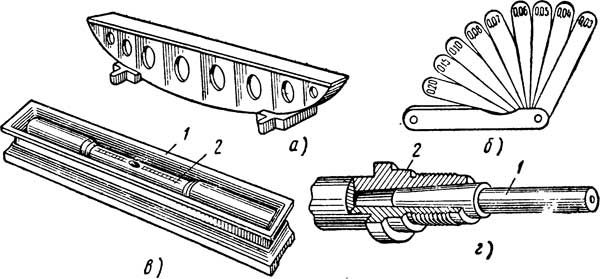

Проверочные линейки (рис. 1, а) изготовляют из чугуна или из стали; для жесткости и увеличения устойчивости против коробления их снабжают ребрами. Линейки бывают длиной от 500 до 1000 мм и шириной от 30 до 120 мм. С линейками нужно обращаться очень бережно: рабочие поверхности их нужно беречь от ударов и износа, а также смазывать для предохранения от коррозии; когда линейка не в работе, ее рабочая поверхность должна быть покрыта деревянной крышкой.

Щупы

Щупы представляют собой стальные пластины различной толщины от 0,03 до 1 мм. Обычно щупы изготовляют в виде набора (рис. 1, б). Щупы служат для определения зазора между обработанной плоскостью детали и плоскостью положенной на нее линейки или угольника.

Рис. 1. Инструменты для проверки станков на точность: а — проверочная линейка, б — щупы, в — уровень, г — контрольная оправка

Щупами промеряют также зазор между поверхностями сопряженных деталей. Обращаться со щупами нужно очень бережно: щуп нельзя вдвигать в зазор с усилием — он может легко согнуться.

Уровень

Уровень предназначен для проверки горизонтальности направляющих плоскостей станины (рис. 1, в). В металлическом корпусе 1 уровня расположена запаянная с обоих концов стеклянная трубка 2, наполненная жидкостью таким образом, что в трубке остается небольшое количество воздуха, образующего очень подвижный пузырек.

Когда уровень находится в строго горизонтальном положении, пузырек стоит точно посредине трубки между нулевыми штрихами. При наклоне уровня в какую-либо сторону вдоль оси трубки пузырек перемещается в сторону подъема. Если для уровня известна цена деления шкалы, то по перемещению пузырька можно точно определить наклон измеряемой поверхности. Таким образом, установив уровень на проверяемую плоскость (вдоль нее, поперек или по диагонали), можно быстро определить величину и направление ее наклона.

Контрольные оправки

Контрольная оправка 1 (рис. 1, г) представляет точный шлифованный валик диаметром от 25 до 50 мм с точными центровыми отверстиями или с коническим хвостовиком, вставляемым в коническое отверстие шпинделя 2.