Агрегатными называют специальные станки, изготовляемые из стандартных и нормализованных узлов, не связанных между собой кинематически. Их применяют в крупносерийном и массовом производстве для сверления, растачивания, резьбонарезания и фрезерования. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными. Применение нормализованных элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

Агрегатные станки компонуют по различным схемам. Типовые компоновки однопозиционных агрегатных станков, в которых детали обрабатывают в одном положении с закреплением их в стационарном приспособлении 1, показаны на рис. 17.1.

Различия станков в том, что обработка на них ведется с одной (рис. 17.1, а), двух (рис. 17.1, б, в) и трех сторон (рис. 17.1, г—ж) силовыми агрегатного станка головками 2. Станки такого типа применяют для многосторонней обработки крупных деталей.

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 17.2, а, в), горизонтальными (рис. 17.2, б, г, е), вертикально-горизонтальными (рис. 17.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; не совмещенным остается время поворота стола.

Типовая компоновка агрегатного станка с центральной колонной 2 и движением заготовок 4 вокруг нее в горизонтальной плоскости приведена на рис. 17.3. Круговое перемещение заготовок обеспечивает стол 1 карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

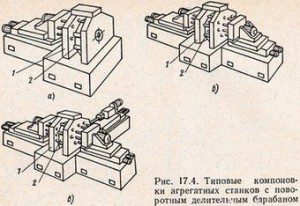

Типовые компоновки агрегатных станков с круговым движением заготовок в вертикальной плоскости выполнены односторонними (рис. 17.4, а), двусторонними (рис. 17.4, б) и трехсторонними (рис. 17.4, в). Это станки барабанного типа, у которых зажимные приспособления 2 смонтированы на поворотном барабане 1, а обработка ведется с одной, двух и трех сторон.

Типовая компоновка агрегатного станка с прямолинейным движением заготовок 2 от позиции к позиции приведена на рис. 17.5. Характерным для станков такого типа является прямолинейное перемещение стола 3 относительно силовых головок 1.

Агрегатные станки чаще всего используют для работы в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, в этом случае станки работают как автоматы. Агрегатные станки могут работать индивидуально или входить в автоматические линии. Девятишпиндельный горизонтальный агрегатный станок с шестипозиционным поворотным столом (рис. 17.6) предназначен для сверления, зенкерования и нарезания резьбы в корпусной детали. Каждая силовая головка (1—9) служит для вращения и подачи одного инструмента. На рабочих позициях I—IV установлено по две силовые головки. Обрабатываемые детали закрепляют в приспособлениях 10 с пневматическим приводом, к которым сжатый воздух поступает через центральный пневмораспределитель 11. Схема обработки корпусной детали на этом агрегатном станке приведена на рис. 17.7.

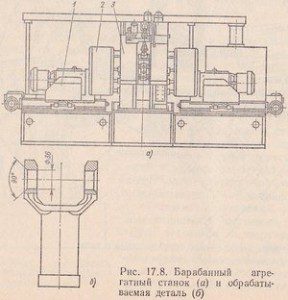

В агрегатном 12-шпиндель ном станке барабанного типа (рис. 17.8) вместо делительного стола имеется поворотный барабан, на гранях которого размещают приспособления с обрабатываемыми заготовками. Как правило, на таких станках обрабатывают отверстия, торцы и наружные цилиндрические поверхности у деталей, имеющих плоскость симметрии, с двух сторон одновременно; барабан с обрабатываемыми заготовками размещен в двух вертикальных стоиках 3. Силовые головки 1 несут шпиндельные коробки 2 с шестью инструментами каждая. На схеме, приведенной на рис. 17.9, изображены потри инструмента левой и правой силовой головки. Остальные шесть инструментов являются дублирующими — на каждой рабочей позиции одновременно обрабатывают по две одинаковые заготовки.

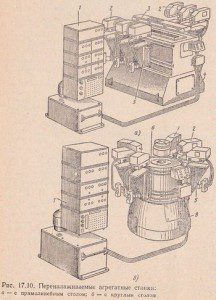

На рис. 17.10 показаны два варианта компоновки быстропереналаживаемых агрегатных станков. Силовые сверлильные 2, фрезерные 7 и другие головки устанавливают на унифицированных кронштейнах 5, закрепленных на направляющих круглой 8 или прямоугольной 4 станины. Изменяя число головок и их взаимное расположение перестановкой по пазам станины, можно быстро переналадить станок на обработку новой партии заготовок.

Заготовки устанавливают на круглом 6 или прямоугольном 3 делительном столе в универсально-сборных или универсально-наладочных приспособлениях. Станки оснащены устройством программного управления, размещенным в блоке управления 1.

Нормализованные узлы (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки и т. п.