Основными методами изготовления резьб являются:

а) нарезание резьбы на токарных станках резьбовыми резцами и гребенками (рис. 13.1);

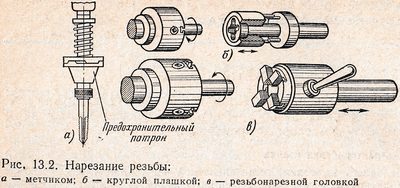

б) нарезание резьбы метчиками, круглыми плашками и резьбонарезными головками (рис. 13.2);

в) фрезерование резьбы (рис. 13.3);

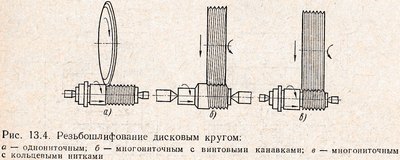

г) шлифование резьбы однониточными и многониточными шлифовальными кругами (рис. 13.4);

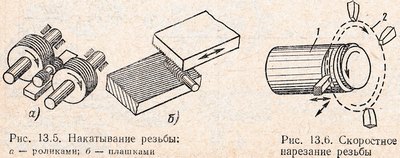

д) холодное накатывание резьбы плоскими плашками и круглыми роликами (рис. 13.5);

е) горячее накатывание резьбы круглыми роликами.

Правильный выбор способа получения резьбы в каждом отдельном случае зависит от размеров резьбы, ее точности и параметров шероховатости поверхности, формы и размеров обрабатываемой заготовки, на которой нарезают резьбу, материала заготовки, вида производства и других условий.

Из перечисленных способов получения резьбы резьбофрезеро-вание занимает одно из ведущих мест. Различают следующие основные виды резьбофрезерования, получившие наибольшее распространение: фрезерование коротких резьб гребенчатыми (групповыми) фрезами, фрезерование резьб профильными фрезами и фрезерование резьб резцовыми головками (иначе его называют скоростным или вихревым фрезерованием резьбы).

При скоростном нарезании резьбы (вращающимися резцами) (рис. 13.6) заготовка 1 вращается с небольшой частотой. Резец, установленный в специальной головке 2 на суппорте, вращается с большой скоростью в направлении, противоположном вращению заготовки, причем ось вращения резца не совпадает с осью вращения заготовки, и поэтому получается прерывистое резание.

Плоскость, в которой вращается резец, наклонена к вертикальной плоскости под углом подъема винтовой линии нарезаемой резьбы. Суппорт станка во время вращения резца перемещается параллельно оси детали на шаг резьбы за каждый оборот детали. Нарезание резьбы осуществляется за один рабочий ход на токарно-винторезном станке.