К способам обработки металла давлением относятся:

- калибровка отверстий шариком и оправкой;

- раскатка;

- обработка поверхностей гладкими роликами;

- выдавливание;

- накатывание рифлений;

- накатывание зубчатых колес;

- наклепывание поверхностей шариками;

- дробеструйный наклеп.

Калибровке шариком и оправкой подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая шарик (рис. 238, а) или гладкую оправку (рис. 238, б, в) через обрабатываемое отверстие. При калибровке возникает пластическая деформация металла, в результате которой незначительно увеличивается диаметр обрабатываемого отверстия, а также повышаются качество и твердость поверхности. Длинные отверстия калибруют протягиванием оправки через обрабатываемое отверстие на протяжном станке (рис. 238, г).

Если обрабатываемой заготовке или калибрующей оправке придать дополнительное вращательное движение, то можно калибровать участки отверстия, имеющие винтовую форму. Несквозные отверстия калибруют оправкой, которая совершает возвратно-поступательное движение (рис. 238, д).

Калибровка повышает точность размера диаметра отверстия на 30…35%, а также исправляет погрешности формы. Точность обработки может быть также повышена за счет двух- или трехкратной калибровки с распределением натяга между каждым переходом.

Качество калибровки во многом зависит от состояния калибруемой поверхности, так как этот вид обработки связан с пластической деформацией поверхностных неровностей, а не с их удалением. Поэтому чтобы достигнуть хороших результатов, отверстие под калибровку следует обрабатывать растачиванием или развертыванием. В этом случае могут быть получены отверстия по 6-му и даже по 5-му квалитетам.

Применяемые для калибровки стальные шарики обладают тем преимуществом перед оправками, что срок их использования более продолжителен, так как они имеют практически бесконечное число калибрующих поясков. Кроме того, смещение точки приложения проталкивающей силы не вызывает перекоса. Область применения шариков-ограничивается их стандартными размерами.

Калибрующие оправки изготовляют цельными или сборными с поясками любых размеров. Для повышения износостойкости калибрующий инструмент хромируют или азотируют; применяют также наплавку твердого сплава.

Формообразование деталей методом обжатия или вытягивания заготовок является прогрессивным методом обработки, обеспечивающим по сравнению с обработкой точением и шлифованием увеличение производительности в 5…6 раз со значительной экономией металла и повышение механических свойств обработанного поверхностного слоя благодаря наклепу и созданию напряжений сжатия. Этот метод обеспечивает высокую точность обработки (7-й квалитет) и шероховатость поверхности Ra = 0,8…0,1 мкм.

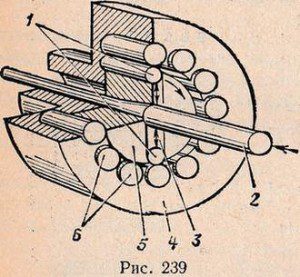

Принцип формообразования наружных поверхностей заключается в последовательном обжатии заготовки. Заготовка по мере продвижения вдоль оси деформируется под действием сжимающих сил вращающихся матриц. При этом происходит «течение» металла заготовки в направлении ее движения до тех пор, пока заготовка не будет обжата до размера, соответствующего наименьшему диаметру желоба матриц. На рис. 239 показан процесс обжатия цилиндрического прутка. Вращающийся шпиндель 5 головки имеет диаметральный паз прямоугольного сечения, по которому к центру и от центра свободно перемещаются бойки 3 с матрицами. Последние, соприкасаясь во время работы своими рабочими поверхностями с металлом прутка 2, придают заготовке требуемую форму, обжимая и вытягивая ее. На внешних торцах бойков установлены опорные ролики 1. Шпиндель 5 расположен внутри обоймы 4, в отверстиях которой по окружности свободно установлены ролики 6 таким образом, что их боковые поверхности частично выступают из обоймы. При вращении шпинделя бойки 3 под действием центробежной силы отходят от центра к периферии в тот момент, когда ролики 1 находятся в пространстве между роликами 6, и сходятся к центру, когда ролики 1 наталкиваются на ролики 6.

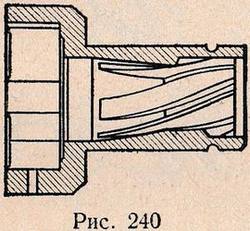

Раскатка внутренних поверхностей может быть рассмотрена на примере обработки внутренней поверхности корпуса муфты стартера (рис. 240). На внутренней поверхности этой детали имеются участок с эвольвентными спиральными шлицами, участок с калиброванным отверстием для посадки подшипника и участок с четырьмя профильными впадинами. Обработка этой поверхности обычными методами потребовала бы ряда протяжных операций, шлифования и полирования. Метод обработки раскаткой состоит в том, что внутрь полой заготовки вводят оправку соответствующей формы, после чего заготовку обжимают с помощью быстро вибрирующих профильных кулачков.

Станок состоит из вращающейся головки, в которой размещены четыре перемещающихся в радиальных направлениях суппорта. Суппорты снабжены криволинейными поверхностями, которыми они при вращении головки перекатываются по роликам, получая тем самым возвратно-поступательное радиальное перемещение. Головка вращается с частотой вращения 200 об/мин. Сжимающая сила, создаваемая головкой, составляет 2 МН; общее число сжатий заготовки 1500 в минуту.

На рис. 241, а показан общий вид и разрез составной оправки для раскатки корпуса муфты, показанного на рис. 240. Так как внутренняя поверхность обрабатываемой заготовки имеет эвольвентные спиральные шлицы, оправка состоит из двух частей, свободно вращающихся одна относительно другой, что обеспечивает возможность съема заготовки с оправки после раскатки. Внутренняя (рабочая) оправка 1 имеет конусность 0,1 : 300, а внешняя 2 — 17,5 : 300.

Рабочие кулачки (рис. 241, б) имеют хорошо отполированную рабочую поверхность с конфигурацией, соответствующей форме обрабатываемой заготовки.

Раскатку производят в следующем порядке. Толкатель 5 с оправкой (рис. 241, а) перемещается вперед до упора, принимая на оправку заготовку из загрузочного лотка. Оправка с заготовкой, медленно вращаясь, перемещается в рабочее положение и подается до упора. Во время формообразования внутренней поверхности кулачки, перемещаясь, увлекают заготовку с оправкой, которая вращается медленнее, чем головка. По окончании обработки толкатель с готовой деталью отводят, деталь снимают с оправки и сбрасывают в приемный лоток.

Обработка поверхностей гладкими роликами заключается в том, что вращающиеся ролики, прижимаемые к обрабатываемой поверхности, снимают неровности и создают более прочный и твердый наклепанный слой. Схемы обработки могут быть самыми различными. Выбор той или иной схемы зависит от формы поверхности, жесткости обрабатываемой заготовки и технологического назначения обработки.

При обкатывании роликами наружных цилиндрических поверхностей диаметр их уменьшается, а при раскатывании отверстий — увеличивается. Поверхности жестких деталей обрабатывают односторонними роликовыми оправками (с одним роликом), а менее жестких — многороликовыми устройствами, которые уравновешивают действующие силы давления.

На рис. 242 приведены различные схемы обработки поверхностей роликами: а, б — многороликовое обкатывание цилиндрических поверхностей; в, г — обкатывание канавки и галтели; д — обкатывание торцевой поверхности; е, з — многороликовое раскатывание сферической и конической поверхностей; ж — раскатывание отверстия; и — обкатывание наружной сферической поверхности; к — обкатывание дна шлицев. Обкатывание роликами производится после чистового точения; при обработке незакаленных поверхностей обкатывание роликами заменяет шлифование.

Обработку роликами обычно выполняют на универсальных станках. Так, например, обкатывание наружных цилиндрических поверхностей осуществляют на токарных, револьверных и карусельных станках, а раскатывание отверстий, кроме указанных, также на сверлильных и горизонтально-расточных станках; плоские поверхности обкатывают на поперечно-строгальных станках.

Основное условие получения заданной точности и шероховатости обрабатываемой поверхности — создание соответствующего давления на ролик, изготовленный из износостойкого материала с высокой твердостью. Так, при ширине рабочей части ролика 3 мм и диаметре ролика не более 100 мм усилие на ролик колеблется в зависимости от обрабатываемого материала от 0,5 до 2 кН. Достижимая шероховатость поверхности при обкатывании Rа = 0,8…0,2 мкм, а точность обработки 8…7-й квалитеты. В качестве материала для роликов используют инструментальные углеродистые стали, закаленные до твердости НRС 58…65, и легированные стали ХВГ, 5ХНМ и др.

Основное условие получения заданной точности и шероховатости обрабатываемой поверхности — создание соответствующего давления на ролик, изготовленный из износостойкого материала с высокой твердостью. Так, при ширине рабочей части ролика 3 мм и диаметре ролика не более 100 мм усилие на ролик колеблется в зависимости от обрабатываемого материала от 0,5 до 2 кН. Достижимая шероховатость поверхности при обкатывании Rа = 0,8…0,2 мкм, а точность обработки 8…7-й квалитеты. В качестве материала для роликов используют инструментальные углеродистые стали, закаленные до твердости НRС 58…65, и легированные стали ХВГ, 5ХНМ и др.

Ролик обычно закрепляют в резцедержателе или в оправке шпинделя станка и приводят во вращение. Благодаря силе трения, возникающей между роликом и обрабатываемой заготовкой, поверхность заготовки обкатывается до требуемого качества.

Для поддержания заданного давления процесс обкатывания регулируют и контролируют с помощью специальных тарированных пружин или гидравлических устройств. Основное технологическое время при обкатывании роликом определяется так же, как и при точении. Подача выбирается в пределах 0,1…0,2 мм/об.

Выдавливание. При изготовлении из листового металла пустотелых деталей — тел вращения выпукло-вогнутой конфигурации, узких горловин на цилиндрических заготовках и пр., для которых нецелесообразно изготовлять специальные вытяжные штампы, применяют метод обработки выдавливанием. Этот метод применяют при вращательном движении заготовки, а в ряде случаев и деформирующего инструмента как на обычных токарных, так и на специализированных станках.

На рис. 243 показана схема выдавливания простым давильником с шаровой головкой (1 — патрон; 2 — заготовка; 3 — шаровая головка; 4 — рукоятка давильника), а на рис. 244 приведены различные виды давильных работ: а — наружное выдавливание по контуру дисковым роликом; б — выпуклое выдавливание изнутри роликом 1 по контуру наружного ролик-патрона 2; в — вогнутое выдавливание горловины роликом 1 по контуру внутреннего ролик-патрона 2.

При выдавливании на давильных станках металл заготовки подвергается сильному наклепу, поэтому детали, выдавливаемые за несколько операций, обычно подвергают промежуточному отжигу.

Поверхность выдавливаемых деталей часто имеет следы давильника и имеет шероховатость Rа = 2,5…1,25 мкм. Для уменьшения шероховатости по окончании выдавливания по обработанной поверхности проходят давильником-шабером, снимающим тонкую стружку толщиной 0,05…0,1 мм.

Погрешность размера деталей после выдавливания находится в пределах 0,001…0,002 их диаметра.

Для образования на поверхностях цилиндрических деталей рифлений применяют метод накатывания плоскими плашками (на резьбонакатных станках) или вращающимися цилиндрическими роликами (на токарных и револьверных станках). Плоские поверхности накатывают на поперечно-строгальных, долбежных и горизонтально-фрезерных станках свободно вращающимися роликами с принудительной подачей заготовки.

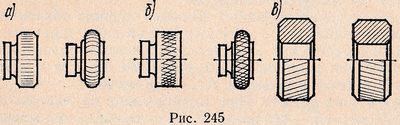

Накатыванием получают прямые (рис. 245, а) сетчатые (рис. 245, б) и угловые (рис. 245, в) рифления. Выбор конструкции накатного инструмента зависит от технологического назначения и заданной формы поверхности. Прямое и угловое накатывание обычно выполняют одним, а сетчатое — двумя роликами с одновременным встречным накатыванием под углом.

В процессе накатывания рифлений обычно происходит увеличение диаметра обрабатываемой поверхности; необходимая глубина рифлений получается в результате нескольких последовательных рабочих ходов, число которых зависит от свойств обрабатываемого материала.

Накатывание зубчатых колес в холодном состоянии является одним из производительных методов обработки зубчатых колес. Этот метод обработки позволяет повысить производительность в 15. . .20 раз по сравнению с обычными методами нарезания и обеспечивает достаточно высокое качество поверхности зуба как в отношении микрогеометрии, так и износостойкости.

Основным условием обработки зубчатых колес накатыванием в холодном состоянии является достаточная пластичность металла заготовки. Этому условию удовлетворяют алюминиевые и медные сплавы (за исключением некоторых марок бронз), а также некоторые марки нержавеющей стали при соответствующей предварительной термической обработке.

В процессе накатывания зубьев поверхностные слои металла сильно наклепываются, причем наклеп распространяется на значительную глубину. Для предотвращения износа инструмента — зубчатых валков, а также возможного перенапряжения поверхностных слоев металла заготовки целесообразно между операциями накатывания выполнять промежуточную термообработку заготовки — отжиг.

Применяют несколько схем накатывания зубчатых колес:

- одним валком;

- двумя валками без заборной части;

- двумя валками с заборной частью;

- тремя валками;

- двумя рейками.

Выбор схемы накатывания в значительной степени зависит от ширины венца зубчатого колеса. Практикой установлено, что накатывание отдельных заготовок зубчатых колес небольшой ширины целесообразно осуществлять валками без заборной части, а зубчатых колес большой ширины или собранных в пакет на оправку нескольких заготовок — двумя валками с заборной частью.

В первом случае (рис. 246, α) заготовку 3 устанавливают центровым отверстием на штыри оправки 5 и поводка 10, которые закреплены в стойке 11 центрирующего приспособления. Центрирующее приспособление устанавливают на основании 12 таким образом, что в процессе накатывания зуба происходит качание и самоустанавливанне заготовки относительно зубчатых валков. Предварительное накатывание производят зубчатыми валками 2 и 7, а окончательное — калибрующими валками 4 и 6, принудительно вращающимися в одном и том же направлении. При сближении зубчатых валков в радиальном направлении в результате пластической деформации металла заготовки впадины зубьев валков постепенно заполняются металлом заготовки и образуются зубья на заготовке. На заданное число зубьев заготовку делят принудительно с помощью делительных зубчатых колес 1 и 8 (ведущих) и 9 (ведомого). Ведущие зубчатые колеса жестко закреплены на шпинделях зубчатых валков, а ведомое зубчатое колесо находится на одном валу с поводком 10 центрирующего устройства и соединено с ним штырями.

Во втором случае (рис. 246, б) заготовку 2 (или собранные в пакет на оправку несколько заготовок) закрепляют в центровочном приспособлении. Валки 1 и 3 с заборной частью и обратным конусом, установленные на определенном расстоянии друг от друга, обкатывают заготовку, перемещающуюся вдоль зубчатых валков. Заборная часть обеспечивает постепенное проникновение зубчатых валков в металл заготовки и заполнение впадин зубьев валков металлом без изменения их межосевого расстояния. Делительное зубчатое колесо, находящееся в зацеплении с зубчатыми валками, сообщает принудительное вращение заготовке совместно с зубчатыми валками.

Инструментом для накатывания зубчатых колес являются зубчатые валки, с обеих сторон которых надевают ограничительные реборды (диски), препятствующие вытеснению валками металла в осевом направлении и образованию облоя. Головка зуба валка образует ножку, а ножка зуба валка — головку зуба зубчатого колеса, поэтому головку зуба валка принимают равной 1,2 модуля, а ножку — равной модулю.

В СССР первые опыты по накатыванию зубчатых колес относятся к 1930 г. но тогда они не были реализованы ввиду низкого уровня техники. Затем различного рода схемы технологического процесса накатывания зубчатых колес были предложены различными учеными и инженерами-исследователями. В 1944 г. в лаборатории Уральского политехнического института В. С. Смирновым были впервые проведены опыты накатывания зубчатых колес. В 1945 г. С. В. Воробьев получил первую партию зубчатых колес с модулем до 1 мм. В 1952 г. на заводе «Красный металлист» был пущен в эксплуатацию стан для накатывания зубчатых колес диаметром до 200 мм с модулем 3 мм. В настоящее время на автомобильном заводе им. Лихачева, Харьковском и Челябинском тракторных заводах и других используют станы для накатывания зубчатых колес с модулем до 5 и 10 мм (диаметром до 600 мм). На этих станах ввиду большой массы металла накатываемых заготовок применяют кольцевой высокочастотный индуктор для нагрева заготовки для повышения пластичности.

Мелкомодульные зубчатые колеса можно накатывать на обычных токарно-винторезных станках, применяя специальные устройства с тремя не приводными зубчатыми валками, расположенными под углом 120° друг к другу. Этот метод обеспечивает накатывание зубчатых колес с точностью зацепления по 7-й степени и с шероховатостью поверхности Rа = 0,8…0,1 мкм.

Наклепывание поверхностей шариками применяют для повышения твердости и качества поверхности заготовки. Сущность этого метода заключается в том, что обрабатываемую поверхность подвергают многократным, следующим один за другим ударам шариками. Для этого шарики помещают в гнезда быстро вращающегося диска, где шарики под действием центробежной силы смещаются на определенный размер в радиальном направлении и через отверстия на периферии диска наносят удары по обрабатываемой поверхности. На рис. 247 приведена схема процесса наклепывания шариками наружных (а) и внутренних (б) поверхностей.

Наклепывание шариками можно применять также для плоских поверхностей, а при использовании копира — и для обработки фасонных поверхностей. Для этого вида обработки применяют шлифовальные станки или приспособления, устанавливаемые на токарновинторезном станке.

Твердость наклепанного слоя и качество обработанной поверхности зависят от силы и числа ударов шариков, а также от исходной твердости обрабатываемого металла. Эти параметры в свою очередь зависят от скорости диска (~25 м/с) и обрабатываемой заготовки (~30…90 м/мин), а также от расстояния принудительного отталкивания шариков (0,5…0,8 мм), диаметра шарика (7…10 мм) и др.

Поверхностная твердость наклепанного слоя повышается при этом на 15…60%, однако, чем выше исходная твердость материала, тем меньше эффект наклепа. Так, например, поверхностная твердость заготовки из стали 45 увеличивается на 17%, а из стали 25 — на 45%.

Выбор режима обработки поверхности шариками имеет существенное значение. Неправильно выбранный режим может привести к возникновению в поверхностном слое чрезмерно больших напряжений, а при обработке чугуна — даже к разрушению этого слоя. Для работы шарики обычно смазывают смесью веретенного масла с керосином, а обрабатываемую поверхность — керосином.

Дробеструйным наклепыванием обрабатывают детали: для повышения их прочности при работе в условиях ударной нагрузки, предупреждения их растрескивания при работе в коррозионных средах, а также для повышения маслоудерживающих свойств обработанной поверхности. Сущность этого процесса заключается в том, что обработанную заготовку подвергают многочисленным ударам дробинок из чугуна, стали, алюминия или стекла. Чугунную пли стальную дробь применяют для наклепывания стальных изделий, а алюминиевую или стеклянную — для наклепывания изделий, изготовленных из цветных сплавов. Глубина наклепа обычно не превышает 1 мм. Толщина наклепанного слоя возрастает с увеличением диаметра дроби и ее скорости и падает с увеличением твердости обрабатываемой заготовки. Твердость в результате наклепа несколько повышается. Так, у заготовок из стали 20 — на 40%, а из стали 45 — на 20%. Достижимая шероховатость поверхности Rа=0,4…0,2 мкм. Эффективность дробеструйного наклепывания зависит от размера дроби (0,4…0,2 мм), скорости ее движения (60…100 м/с), угла между направлением полета дроби и плоскостью, проходящей через ось обрабатываемой поверхности, и продолжительности наклепывания.

Для выполнения этой операции применяют специальное оборудование, состоящее из рабочей камеры и дробеструйного устройства. Наибольшее распространение получили механические и пневматические дробеструйные устройства. Механическая установка состоит из рабочей камеры, снабженной механизмами для перемещения заготовки под струей дроби и дробеструйного устройства в виде быстровращающегося ротора, лопатками, разбрасывающими дробь. В пневматической дробеструйной установке дробь выбрасывается сжатым воздухом под давлением 0,5…06 МПа из нескольких форсунок. Кроме этих основных рабочих органов дробеструйная установка снабжена различными (транспортирующим, очистным и специальным пылеулавливающим) устройствами, а также вентиляцией.

Здравствуйте!!! Большое человеческое спасибо.