В связи с интенсивным развитием конструкций машин и механизмов основными направлениями осуществления эффективной ТПП в современном машиностроении являются сокращение сроков и повышение коэффициента оснащенности *. Решению этих задач в значительной степени содействуют стандартизация деталей и сборочных единиц приспособлений, а также применение системы универсально-обратимых приспособлений: универсально-сборных (УСП) и универсально-наладочных (УНП), состоящих из набора элементарных деталей, позволяющих компоновать приспособления для различных работ.

Стандартизация приспособлений предусматривает унификацию их общих конструктивных и размерных элементов (размерных рядов, габаритных и присоединительных размеров, резьбы, крепежных деталей, шпоночных соединений), посадок и допусков, установочных и зажимных элементов, корпусов, вспомогательных механизмов (делительных, поворотных).

Применение стандартизованных деталей и сборочных единиц приспособлений сокращает их номенклатуру, снижает себестоимость их изготовления и повышает число повторных использований при сборке новых приспособлений. В настоящее время при конструировании и изготовлении приспособлений используют свыше 70% стандартизованных деталей.

* Коэффициент оснащенности — это отношение числа наименований применяемых оригинальных приспособлений (или модификаций переналаживаемой оснастки) к числу оригинальных деталей в машине или механизме.

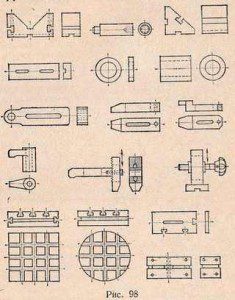

Стандартизация деталей и узлов привела к созданию конструкций сборно-разборных приспособлений. В настоящее время в СССР и за рубежом известно несколько систем сборно-разборных приспособлений; все они характеризуются общим признаком: комплект стандартизованных деталей и сборочных единиц позволяет создавать без существенной механической дообработки и при весьма малом количестве специально изготовляемых деталей временные, легко поддающиеся сборке и разборке компоновки приспособлений. В набор стандартизованных деталей (рис. 98) входят плиты и планшайбы, подставки, призмы, угольники, планки, втулки, прихваты и др.

Систему УСП с успехом применяют на ряде заводов единичного и серийного производства. Комплектами УСП оснащают сверлильные, токарные, фрезерные, расточные, зубодолбежные, шлифовальные и другие виды обработки, а также сварочные работы и операции контроля. При станочных работах с помощью УСП обрабатывают детали размерами до 2500 х 2500 х 1000 мм.

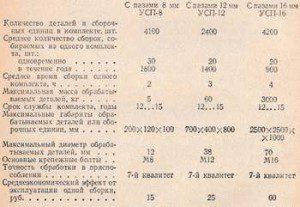

Выпускаемые промышленностью три вида комплектов УСП имеют следующие технические характеристики:

Стандартизованные взаимозаменяемые детали и сборочные единицы УСП собирают с помощью шпонок, шпилек и болтов с Т-образными головками. Основные детали УСП (базовые и опорные) имеют на рабочей поверхности прямоугольную или радиальную сетку шпоночных Т-образных пазов с допускаемыми отклонениями от параллельности и перпендикулярности не более 0,01 мм на 200 мм длины. Пазы и шпонки позволяют точно сочленять различные детали. комплекта в любом положении относительно друг друга. Наиболее ответственные соединения выполняют с помощью четырех крестообразно размещенных в пазах шпонок. Детали УСП обладают большой износостойкостью. Выходят из строя обычно только крепежные деталей, замена которых вызывает небольшие затраты.

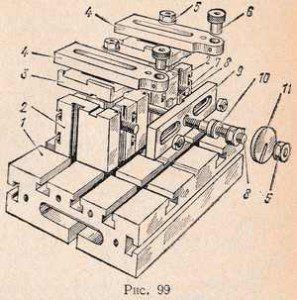

Сборку приспособлений из деталей и сборочных единиц УСП только в редких случаях (при особо сложных компоновках) производят по чертежу общего вида приспособления с указанием основных базовых размеров между опорными плоскостями. Как правило, компоновки УСП создаются слесарями-монтажниками на основании данных карты технологического процесса или эталона детали. Сборка приспособления средней сложности занимает 1…3 ч. Практикой установлено, что один сборщик за смену может разобрать и собрать 4…5 приспособлений. На рис. 99 показана монтажная схема УСП для сверлильных работ (1 — базовая плита; 2 — опорные элементы; 3 — направляющая опора; 4 — кондукторные планки; 5 — гайки; 6 — сменные кондукторные втулки; 7 — съемные шпонки; 8 — болты; 9 — опорная планка; 10 — установочный палец; 11 — быстросъемная шайба).

Рациональное внедрение системы УСП значительно сокращает сроки и снижает трудоемкость проектирования и изготовления оснастки, уменьшает объем чертежно-конструкторских работ по проектированию оснастки, дает экономию металла.

В основу системы УСП положена идея постоянного кругооборота стандартизованных деталей и сборочных единиц. Длительное «омертвление» деталей в собранных и временно не используемых компоновках недопустимо, так как вызывает необходимость увеличения объема дорогостоящего комплекта деталей УСП. Компоновки после окончания обработки партии изделий нужно разбирать, а детали и сборочные единицы использовать для сборки других приспособлений.

К недостаткам УСП следует отнести низкую жесткость из-за большого количества стыков.

Система универсально-наладочных приспособлений (УНП) основана на агрегатировании сборочных единиц пли на замене и наладке (регулировке) отдельных элементов базового приспособления. В обоих случаях осуществляется принцип обратимости, т. е. возможность использования одного и того же приспособления для выполнения различных операций и обработки разных деталей. При обработке мелких деталей применяют сменные кассеты, которые предназначаются для установки деталей определенного типоразмера. Перезарядку УНП осуществляют заменой кассеты.

Быструю переналадку приспособления без снятия его со станка осуществляют также заменой установочных и зажимных устройств. Так, машинные тиски могут быть переналажены для закрепления различных заготовок сменой губок, а патроны — сменой кулачков и т. д. В качестве примера на рис. 100 показан универсально-переналаживаемый кондуктор портального типа с пневматическим зажимом.

Дальнейшим развитием УНП являются комбинированные универсально-наладочные приспособления для одновременной установки нескольких заготовок при обработке по групповому методу. Применение комбинированных УНП обеспечивает лучшее использование фонда времени работы оборудования и снижение себестоимости обработки. В системе УНП базовые приспособления стандартизованы, а сменные элементы (наладки) изготовляют в соответствии с конфигурацией обрабатываемых деталей.

Для каждого вида механической обработки имеется несколько стандартизованных конструкций корпусных агрегатов базовых приспособлений. Все они имеют посадочные места для установки сменных наладок. Каждое базовое приспособление совместно с последовательно сменяемыми наладками, служащими для установки заготовок, образует группу модификаций одного УНП. Большинство базовых приспособлений имеет несколько типоразмеров, составляющих конструктивный ряд. Каждый типоразмер предназначен для обработки подходящих по своим размерным параметрам заготовок. Конструктивный ряд данного типоразмера позволяет закреплять и обрабатывать заготовки различной конфигурации, классифицированные в одну технологическую группу. Таким образом, применение УНП организационно увязывается с типизацией обрабатываемых деталей и внедрением типовых технологических процессов.

Если за одним станком закреплено несколько базовых приспособлений, их агрегатируют с силовым приводом, устанавливаемым на станке отдельно. Агрегатирование одного базового приспособления с силовым приводом не имеет смысла. В этом случае более целесообразно встраивать стандартизованные силовые сборочные единицы в корпус базового приспособления; агрегатируемыми тогда остаются только сменные наладки.